Principy odporového svařování a výhody a nevýhody

2024-11-13 11:36Princip odporového svařování

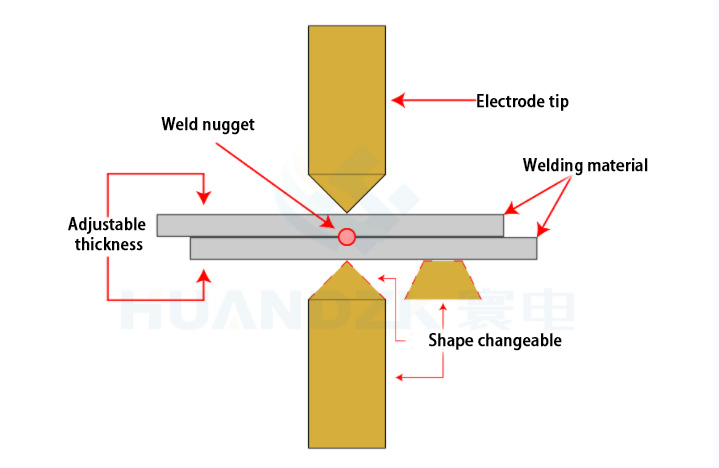

DC invertorový odporový bodový svařovací stroj je proces, který dosahuje svařování odporovým teplem generovaným při průchodu proudu svařovanými díly. Základní princip je: při svařování se mezi elektrody vloží dva svařované kusy, elektrody se natlakují a prochází vysokým proudem. V důsledku odporu materiálu teplo vznikající při průchodu proudu způsobí místní roztavení obrobku, a tím vytvoření svarového spoje. Po zastavení proudu se tlak udržuje a svařovaná oblast se ochladí a ztuhne, aby bylo svařování dokončeno.

Existuje několik hlavních forem odporového svařování, z nichž nejběžnější jsou drátové bodové svařování, švové svařování a válcování. Bodové svařování má vytvořit svarový nuget místním zahřátím obrobku, čímž se obrobky svaří dohromady, což je vhodné pro spojování tenkých plechů.

Výhody

1. **Vysoká rychlost a vysoká účinnost**: Odporovým strojním svařováním lze dosáhnout rychlého a kontinuálního svařování, které je vhodné pro velkosériovou výrobu. Díky malé ploše ohřevu, nízkému tepelnému příkonu a koncentrované energii lze svařovací úkol rychle dokončit.

2. **Není potřeba přídavného materiálu**: Proces odporového svařování obvykle nevyžaduje přídavný materiál, což snižuje spotřebu materiálu a náklady.

3. **Vysoká pevnost svařování**: Svařovaný spoj je pevný a snese vysoké zatížení, vhodný zejména pro svařování tenkých plechů.

4. **Vysoký stupeň automatizace**: Odporové svařování je vhodné pro automatizované výrobní linky, které mohou zlepšit efektivitu výroby a snížit mzdové náklady, zvláště vhodné pro průmyslová odvětví, jako je výroba automobilů.

5. **Široký rozsah použití**: Přesný odporový svařovací stroj může svařovat různé materiály, včetně oceli, hliníku, mědi a dalších kovů, zvláště široce používaných při svařování karoserií v automobilovém průmyslu.

Nevýhody

1. **Omezená tloušťka materiálu**: Odporové svařování je obvykle vhodné pro tenké plechy nebo středně silné kovy a má omezenou svařovací kapacitu pro silnější materiály. Pro svařování tlustých plechů je zapotřebí silnější zařízení a větší proud.

2. **Špatný vzhled svarových spojů**: Vzhledem k tomu, že bod svaru je tvořen místním roztavením, může být vzhled svarového spoje hrubý a vyžadovat dodatečné ošetření.

3. **Velká investice do zařízení**: Počáteční investice do zařízení pro odporové svařování je vysoká, zejména svařovacích zařízení s vysokým stupněm automatizace.

4. **Problém s opotřebením elektrody**: V důsledku nepřetržitého kontaktu mezi elektrodou a obrobkem se hlava elektrody postupně opotřebovává, což ovlivňuje kvalitu svařování, a elektrodu je třeba pravidelně vyměňovat nebo opravovat.

5. **Místní deformace**: Díky vysoké koncentraci teplot při svařování snadno vzniká tepelné napětí, které vede k lokální deformaci obrobku. Proces ohřevu a chlazení je třeba řídit.

Shrnutí

Odporové svařování, jako účinný a energeticky úsporný proces svařování, je široce používáno v automobilovém průmyslu, domácích spotřebičích, elektronice a dalších průmyslových odvětvích, zejména v hromadné výrobě. I když existují určitá omezení, jako jsou požadavky na tloušťku materiálu a vysoké investice do vybavení, tyto nedostatky jsou s pokrokem technologie efektivně řešeny.

Jako výrobci zařízení pro odporové svařování jsme si jisti, že podobné produkty předčí Miyachi svařovací kontrolér a Bosch svařovací kontrolér

Tipy:Mezi naše hlavní produkty patří ultra přesné svařovací zdroje, přesné invertorové svařovací zdroje, vysokovýkonové vysokofrekvenční stejnosměrné svařovací zdroje, vysokofrekvenční transformátory a další hardwarové náležitosti; současně také poskytujeme inteligentní řešení, jako jsou multifunkční svařovací monitory, svařovací síťové skupinové řídicí systémy a systémy sledování kvality svařování. Pokud máte zájem o některý z výše uvedených produktů nebo potřebujete další informace, neváhejte nás kontaktovat nebo klikněte na pravý dolní roh a sledujte naše hlavní sociální platformy.